MultiPack: Software für die palettengerechte Verpackungsentwicklung

Mit MultiPack ermitteln unsere Kunden schnell und zuverlässig für viele Produktgeometrien palettengerechte Verpackungslösungen für Produkt, Umverpackung und/oder Transportverpackung. Diese leicht zu bedienende und zugleich leistungsstarke Software für die Verpackungsentwicklung offeriert dem Anwender auf Basis seiner Vorgaben sekundenschnell Lösungsvorschläge für eine bestmögliche Nutzung des Palettenstauraums sowie weitere Vorschläge, die für den Anwender als alternative Handlungsoptionen von Interesse sein können. Zur Bewertung eines jeden Lösungsvorschlags bietet MultiPack dem Anwender zahlreiche leistungsfähige Funktionalitäten an, die eine realitätsnahe und detaillierte Visualisierung des analysierten Lösungsvorschlags gewährleisten. Mit der Integration kundenspezifischer Erweiterungen, die auch noch zu einem späteren Zeitpunkt implementiert werden können, realisieren viele Kunden einen beachtlichen Zusatznutzen. Die zeitlich unbefristete korrektive Wartung der Standardsoftware sowie den kompetenten Support zur Funktionalität von MultiPack per Telefon, E-Mail oder TeamViewer erhalten unsere Kunden ohne zusätzliche Kosten. Auch Sie können durch den Einsatz von MultiPack bei der Verpackungsentwicklung und Palettierung Kosten und Zeit einsparen. Sie möchten die (zeitlimitierte) Vollversion von MultiPack kostenlos testen? Kontaktieren Sie uns per Kontaktformular oder mit einer E-Mail an info@multiscience.de. Oder schildern Sie uns kurz Ihren Anwendungsfall. Wir helfen Ihnen gern weiter.

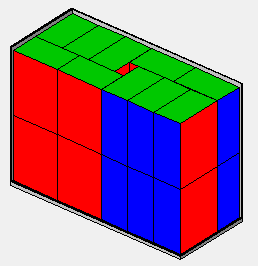

Das von unseren Kunden für die Verpackungsentwicklung eingesetzte Modul MultiPack-Zweistufige Analyse fokussiert den zweistufigen Packprozess Produktverpackung Umverpackung Palette mit der Zielsetzung, die Anzahl der Produkte pro Palette zu maximieren. Der Anwender steuert den interaktiven Analyse- und Planungsprozess, indem er festlegt, welche Parameter variiert werden sollen, z. B. die Abmessungen, die Anzahl, die Vertikalorientierung und/oder die Anordnung der Einzelpackungen in der Umverpackung. Nach den Vorgaben des Anwenders berechnen die Optimierungsalgorithmen von MultiPack sekundenschnell eine oder mehrere palettengerechte Abmessungen der Produkt- und/oder Umverpackung bzw. wählen beim Einsatz von Standardverpackungen eine oder mehrere optimale Standardverpackungen aus. Darüber hinaus erhält der Anwender weitere Lösungsvorschläge, die als alternative Handlungsoptionen interessant sein können.

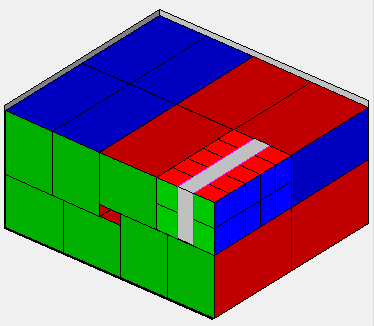

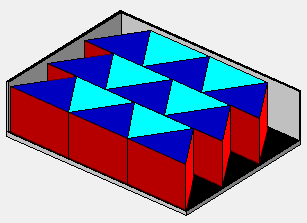

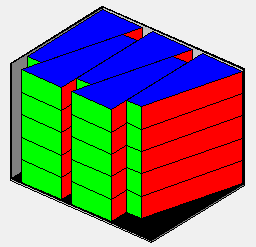

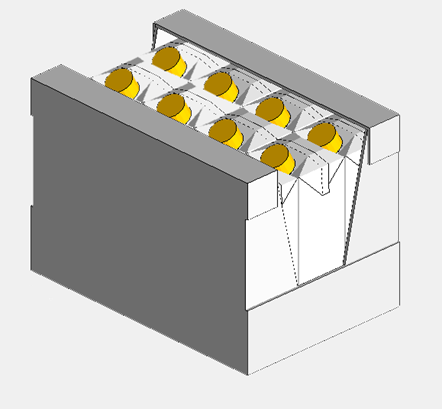

Zweistufige Analyse von MultiPack: Stauplan mit optimierter Umverpackung

Die von unseren Kunden eingesetzte Dreistufige Analyse von MultiPack fokussiert den dreistufigen Packprozess Produktverpackung Umverpackung Transportverpackung Palette wiederum mit der Zielsetzung, die Anzahl der Produkte pro Palette zu maximieren. Der Anwender kann hier zusätzlich die Anzahl, die Vertikalorientierung und/oder die Anordnung der Umverpackungen in der Transportverpackung variieren und bei der Transportverpackung auch den Einsatz einer Standardverpackung vorsehen. Auf Basis der Vorgaben des Anwenders ermitteln die Optimierungsalgorithmen von MultiPack sekundenschnell für Einzelpackung, Umverpackung und/oder Transportverpackung optimale Verpackungslösungen, die den Palettenstauraum bestmöglich nutzen, d. h. die Anzahl der Produkte pro Palette maximieren. Die Dreistufige Analyse wird aufgrund der Komplexität des Optimierungsproblems ausschließlich von Multiscience angeboten.

Dreistufige Analyse von MultiPack: Stauplan mit optimierter Umverpackung und/oder optimierter Transportverpackung

Die Umverpackung für verschiedene Produktgeometrien unserer Kunden palettengerecht dimensioniert…

Optimale Verpackungen mit der Zweistufigen Analyse planen: Überblick

Ausgehend von der konkreten Entscheidungssituation des Anwenders in der Verpackungsentwicklung und seinen Gestaltungsmöglichkeiten berechnet MultiPack im Rahmen der Zweistufigen Analyse für Einzel- und/oder Umverpackung Lösungsvorschläge mit der bestmöglichen Palettennutzung, d. h. mit maximaler Anzahl Produkte pro Palette, sowie weitere Vorschläge, die für den Anwender als alternative Handlungsoptionen von Interesse sein können.

Mit MultiPack können beispielsweise die Abmessungen der Einzelpackung optimiert werden. Doch in den meisten Situationen sind diese Abmessungen vorgegeben, so dass der mit der Verpackungsentwicklung betraute Anwender bei einer unbefriedigenden Nutzung des Palettenstauraums andere Optionen analysieren wird, um zu einer palettengerechten Umverpackung zu gelangen. Sofern der Anwender statt einer maßgeschneiderten Umverpackung eine Standardverpackung aus dem vorhandenen Sortiment einsetzen will, ermitteln die Optimierungsalgorithmen von MultiPack die Standardverpackung(en) mit der besten Nutzung der Palette. Wie in späteren Beispielen gezeigt wird, kann z. B. eine andere Vertikalorientierung, eine alternative Anordnung oder eine veränderte Anzahl der Produktpackungen in der Umverpackung zu einer signifikant besseren Nutzung der Palette führen. Manchmal gelingt eine bestmögliche Nutzung der Palette allein durch Verzicht auf eine lagenweise Palettierung der Umverpackungen. Auch hier offerieren die Optimierungsalgorithmen von MultiPack dem Anwender Alternativen, die zu einer Problemlösung beitragen können.

Der Anwender steuert die Zweistufige Analyse von MultiPack, indem er vorgibt, welche Analyseparameter allein oder gemeinsam mit anderen Parametern variiert werden sollen. Zur Bewertung der sekundenschnell ermittelten Lösungsvorschläge bietet MultiPack dem Anwender zahlreiche leistungsfähige Funktionalitäten an, die eine realitätsnahe und detaillierte Visualisierung eines jeden Lösungsvorschlags gewährleisten. Der vom Anwender nach seinen Vorgaben gesteuerte interaktive Analyse- und Planungsprozess der Verpackungsentwicklung führt im Ergebnis zu einer aus seiner Sicht bestmöglich an Produkt und Palette angepassten Umverpackung.

Einfache Dateneingabe für Produkt- und Umverpackung

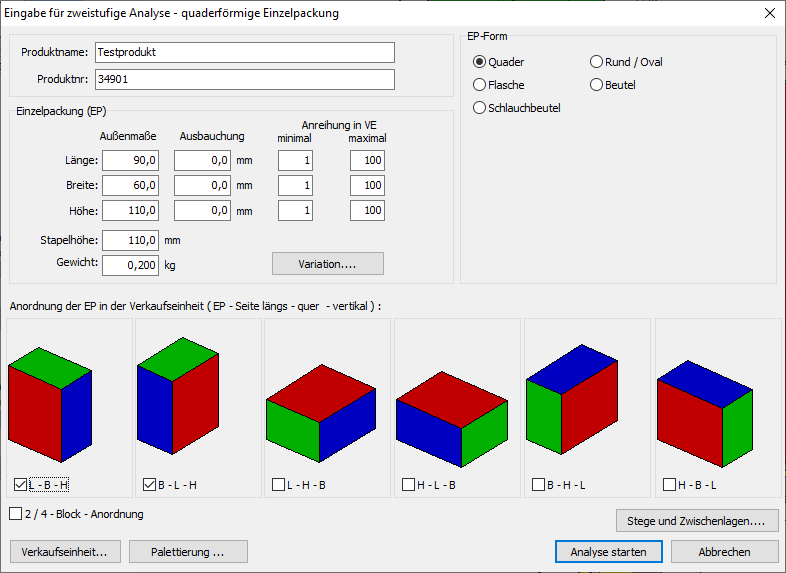

Die Eingabe der Daten zu Produkt-, Umverpackung und Palette erfolgt über anschauliche Dialogfenster. In dem hier wiedergegebenen Beispiel will der Anwender für ein neues Produkt mit den Außenabmessungen 90 x 60 x 110 mm analysieren, welche Anzahl pro Umverpackung zur besten Nutzung des Palettenstauraums führt, wenn die Umverpackung zwischen 8 und 12 quaderförmige Produkte bei einer einlagigen Anordnung aufnehmen soll. Da das Produkt nur mit der Höhe vertikal in der Umverpackung platziert werden darf, sind nur zwei der sechs möglichen Orientierungen zulässig.

MultiPack-Zweistufige Analyse: Eingabefenster für quaderförmige Einzelpackungen

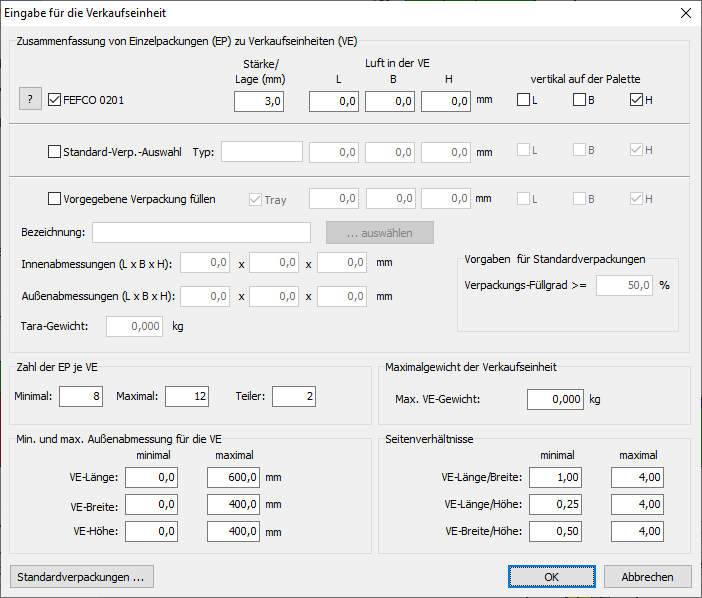

In dem Eingabefenster für die Umverpackung sind sämtliche von MultiPack vorgesehenen Optionen für die Auswahl der Umverpackung angeführt. In diesem Beispiel hat sich der Anwender für einen maßgeschneiderten Umkarton mit dem FEFCO Code 0201, Materialstärke 3mm, entschieden. Die hierbei zu beachtenden Vorgaben bezüglich seiner Dimensionierung werden vom Anwender in den unteren Eingabefeldern angegeben. Das Intervall für die Anzahl der Produktpackungen pro Umverpackung wird hier mit 8 bis 12 vorgegeben.

Alternativ zur maßgeschneiderten Umverpackung kann der Anwender die Auswahl einer optimalen Standardverpackung aus dem vorhandenen Sortiment vorsehen oder eine bestimmte Verpackung vorgeben.

MultiPack-Zweistufige Analyse: Eingabefenster für die Umverpackung

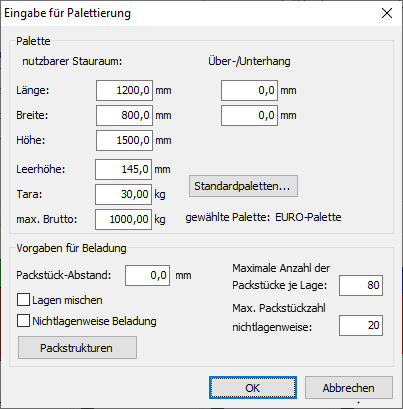

Die für die Palettierung der Umverpackungen geltenden Vorgaben werden Im nebenstehenden Eingabefenster erfasst und in der Regel gespeichert: Die Abmessungen der Palette, der nutzbare Stauraum, die Art der Palettierung (lagenweise oder nicht lagenweise), Gewichtsbeschränkungen.

MultiPack-Zweistufige Analyse: Eingabefenster für die Palettierung

Strukturierte Übersicht über die Lösungsalternativen

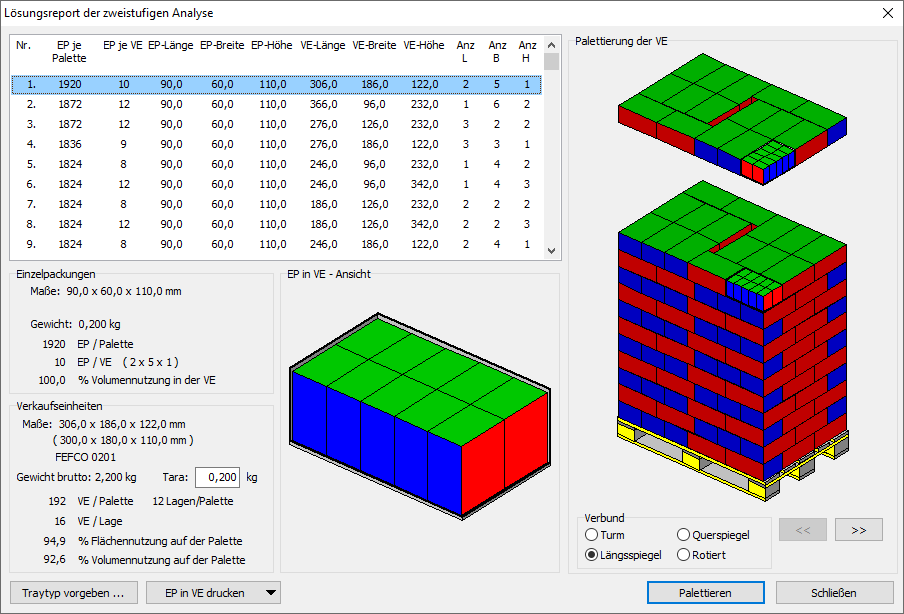

Die Optimierungsalgorithmen von MultiPack berechnen in Sekundenbruchteilen je nach Umfang der Aufgabenstellung bis zu 400 Lösungsvorschläge, die dem Anwender im Lösungsreport vorgestellt werden.

Der übersichtliche Lösungsreport

- stellt oben links die ersten Positionen der hinsichtlich der Anzahl der Produkte pro Palette absteigend sortierten Lösungsvorschläge vor

- informiert mit Bezug auf den markierten Lösungsvorschlag im linken unteren Fensterbereich über die Abmessungen von Einzelpackung und Umverpackung und illustriert in 3-D die Anordnung der Einzelpackungen in der Umverpackung

- gibt dem Anwender zu dem markierten Lösungsvorschlag Informationen zur Flächen- und Volumennutzung der Palette

- visualisiert im rechten Fensterbereich in 3-D für den markierten Lösungsvorschlag den Palettenstauplan mit dem besten Verbund, falls eine Verbundstapelung möglich ist.

Der Lösungsreport stellt dem Anwender erste für seine Entscheidungsfindung relevante Informationen zur Verfügung: Unter den im Eingabedialog festgelegten Vorgaben gelingt mit der im Lösungsreport wiedergegebenen maßgeschneiderten Umverpackung mit 10 Einzelpackungen die beste Stauraumnutzung der eingesetzten Palette: 1.920 Produkte pro Palette. Die Lösungsliste informiert auf den Positionen 2 bis 5 ebenso über die optimale Dimensionierung der Umverpackungen mit 8, 9 bzw. 12 Produkten und wie viele Produkte im Falle ihres Einsatzes auf der Palette platziert werden können.

Lösungsreport von MultiPack-Zweistufige Analyse: Palettengerechte Umverpackung durch optimierte Anzahl der Produkte pro Umverpackung

Leistungsfähige MultiPack Funktionalitäten sorgen stets für einen effektiven Analyse- und Planungsprozess in der Verpackungsentwicklung

Um dem Anwender die Möglichkeit zu geben, den ausgewählten Lösungsvorschlag eingehend zu analysieren, ihn gegebenenfalls zu modifizieren und seine Güte auf der Basis zusätzlicher, für den Anwender relevanter Entscheidungskriterien zu bewerten, stellt MultiPack dem Anwender weitere Analyse- und Planungsfunktionen zur Verfügung. Der Anwender kann im Rahmen der Zweistufigen Analyse

- einen Lagenplan manuell verändern, indem Umverpackungen verschoben, gelöscht oder eingefügt werden

- bei einer Verbundstapelung auch alternative Spiegelungen der einzelnen Lagen analysieren und festlegen, um einen aus Sicht des Anwenders besseren Verbund zu erzielen

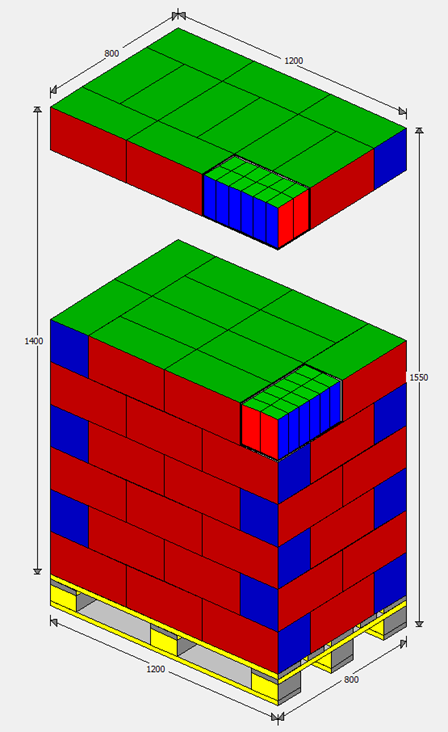

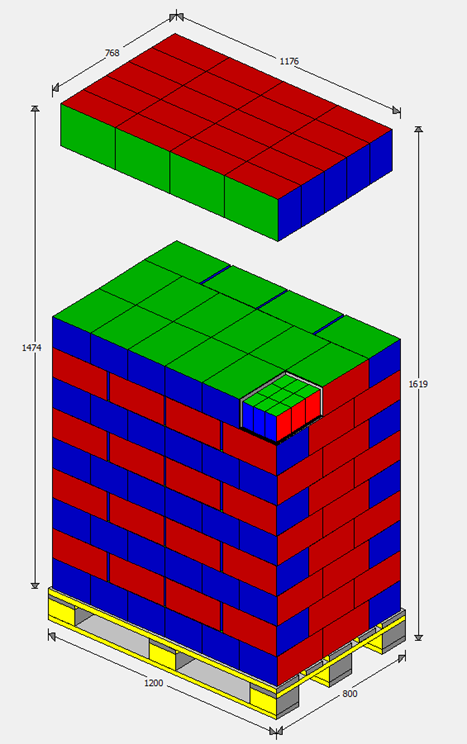

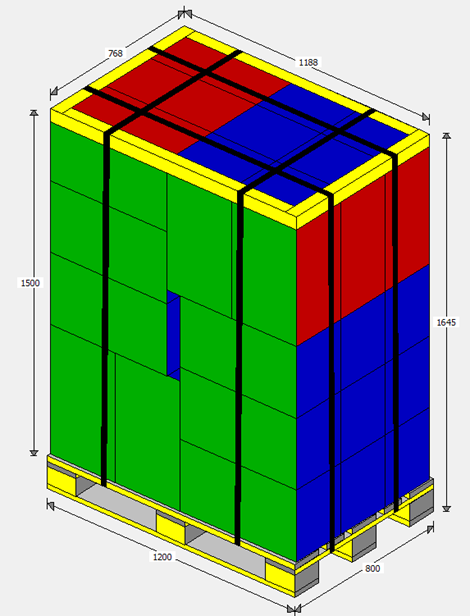

- unterschiedliche Lagenpläne zu einem Stauplan kombinieren, wenn durch Spiegelung bzw. Rotation eines Lagenplans keine akzeptable Verbundstapelung realisiert werden kann (vgl. die obere nebenstehende Abb.)

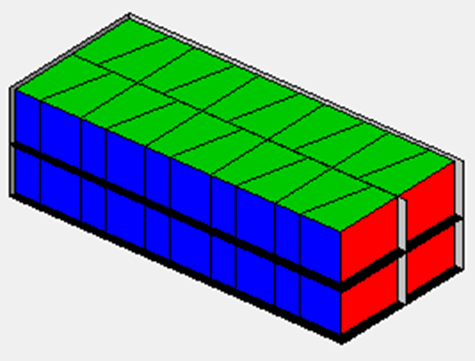

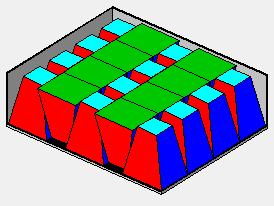

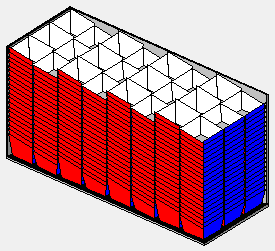

- zur besseren Höhennutzung des Palettenstauraums eine obere Lage mit einer anderen Vertikalorientierung der Umverpackung platzieren (vgl. die mittlere nebenstehende Abb.)

- zur Bewertung eines lagengebundenen Stauplans Lagenaufsichten, auch mit sichtbaren Palettenbrettern, und alle Seitenansichten analysieren

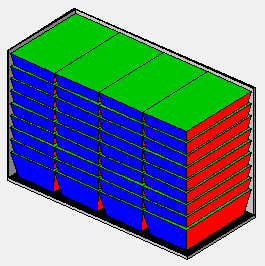

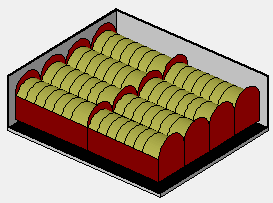

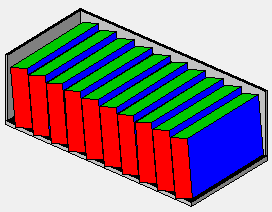

- verschachtelte Staupläne, d. h. Staupläne ohne Lagenbindung analysieren (vgl. die untere nebenstehende Abb.), sofern bei einer lagenweisen Palettierung der Umverpackungen die Volumennutzung der Palette unbefriedigend ist

- zur Bewertung eines 3-dimensional verschachtelten Stauplans den Aufbau der Palettierung schrittweise in bis zu vier Schritten überprüfen

- alle Maßnahmen zur Ladungssicherung planen: Einsatz von Zwischenlagen, Sicherungsbändern, Abdeckplatten bzw.-rahmen und Kantenschutz (vgl. die untere nebenstehende Abb.)

- für den akzeptierten Lösungsvorschlag standardmäßige oder kundenspezifische Packanweisungen generieren.

Verbundstapelung durch Kombination von zwei verschiedenen optimalen Lagenplänen

Verbesserung der Höhennutzung des Palettenstauraums durch eine obere Lage mit anderer Vertikalorientierung der Umverpackung

Palettierung der Umverpackungen ohne Lagenbindung mit geplanter Ladungssicherung

Die Palettennutzung mit einer optimierten Vertikalorientierung der Produkte in der Umverpackung maximieren

Die Abmessungen der Produktpackung können nicht verändert werden, die Anzahl der Produkte pro Umverpackung ist fest vorgegeben und die Umverpackung nimmt ausschließlich die Transportfunktion wahr. Ursprünglich war geplant, die quaderförmige Produktpackung mit der Höhe vertikal in der Umverpackung zu platzieren, jedoch ist hierbei die Nutzung des Palettenstauraums unbefriedigend. Lässt sich der Palettenstauraum mit einer anderen Vertikalorientierung besser nutzen?

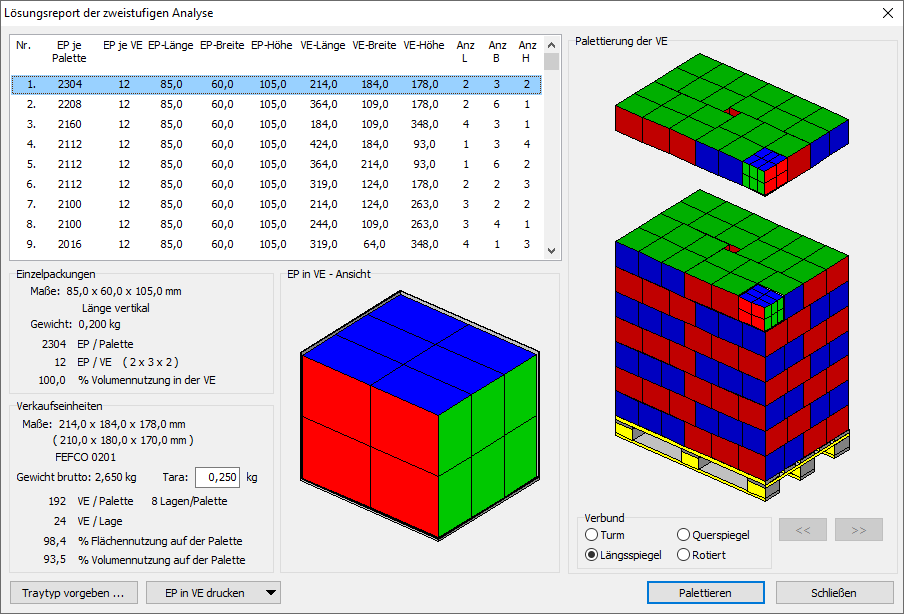

Von einem quaderförmigen Produkt mit den Abmessungen L = 85 mm, B = 60 mm und H = 105 mm werden 12 Produkte in einer Umverpackung, FEFCO Code 0201, Materialstärke 2 mm, gebündelt. Sofern die 12 Produkte in der maßgeschneiderten Umverpackung mit der Höhe vertikal gepackt werden sollen, lassen sich bei einer Stapelhöhe von 1.500 mm insgesamt 1.944 Produkte in 162 Umkartons in Form einer Turmstapelung auf der Europalette platzieren.

Lässt sich die Stauraumnutzung der Palette bei einer anderen Vertikalorientierung des Produktes in der Umverpackung verbessern, so dass weniger Paletten zum Einsatz kommen? Die Antwort liefert MultiPack in Sekundenbruchteilen. Wie aus dem nebenstehenden Lösungsreport hervorgeht, gelingt mit einer Vertikalorientierung der Länge und der hier wiedergegebenen Anordnung der Produkte in der Umverpackung die bestmögliche Nutzung der Europalette und zugleich mit einer Verbundstapelung: 2.304 Produkte pro Palette und damit 18,5% mehr gegenüber der auf Position 8 der Lösungsliste aufgeführten Ausgangslösung. Bei einer Vertikalorientierung der Breite in der Umverpackung bietet die auf Position 5 der Lösungsliste angegebene Umverpackung die beste Verpackungslösung, allerdings mit einer Platzierung von nur 2.100 Produkten auf der Europalette.

Optimierte Vertikalorientierung der Produkte im Umkarton: Die Palettenauslastung wird von 1.944 auf 2.304 Produkte pro Palette verbessert

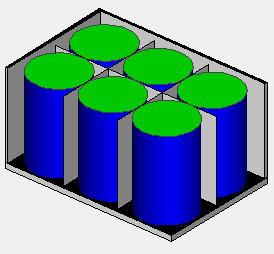

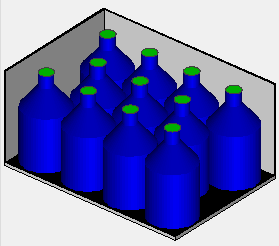

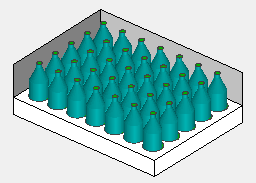

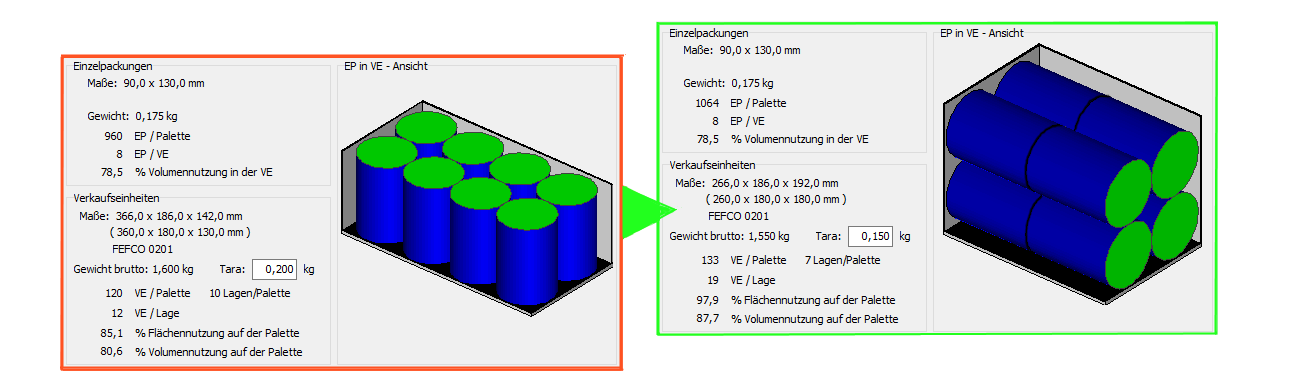

Produkte in Form eines Kreiszylinders werden in der Regel stehend oder liegend in der Umverpackung angeordnet. Sofern der Anwender sowohl eine stehende als auch eine liegende Anordnung der Produkte im Umkarton in Betracht zieht, hat er die Möglichkeit, die optimalen Lösungen beider Alternativen zu vergleichen. In dem folgenden Beispiel sind 8 Produkte in einer palettengerecht dimensionierten Umverpackung zu platzieren. Bei einer stehenden Anordnung der Produkte lassen sich 960 Produkte auf der Palette platzieren. Eine liegende Anordnung der 8 Produkte in der Umverpackung ermöglicht mit 1.064 Produkten pro Palette eine um ca. 11% bessere Palettennutzung und damit den Verzicht auf jede zehnte Palette im Lager und beim Transport. Die folgende Abbildung illustriert die optimalen Verpackungslösungen der beiden hier betrachteten Verpackungsalternativen.

Mit einer optimierten Vertikalorientierung der kreiszylindrischen Produkte im Umkarton wird die Palettenauslastung von 960 auf 1.064 Produkte pro Palette verbessert

Durch innovative Anordnungen der Produkte in der Umverpackung die bestmögliche Nutzung der Palette realisieren

Nicht immer führen die bisher betrachteten orthogonalen Anordnungen der Produkte in der Umverpackung zu der vom Anwender gewünschten effektiven Nutzung des Palettenstauraums. Deshalb bietet die Zweistufige Analyse von MultiPack dem Anwender eine weitere Möglichkeit, Optimierungspotenzial zu erschließen: Komplexe Anordnungen der Produkte sowohl in der maßgeschneiderten Umverpackung als auch in einer Standardverpackung. Diese innovativen Verpackungslösungen werden von MultiPack für quaderförmige Packungsformate und ebenso für Produkte in Form eines ovalen oder kreisförmigen Zylinders angeboten.

Bei quaderförmigen Produktpackungen berechnet MultiPack für jede vom Anwender zugelassene Vertikalorientierung der Produkte auch Packmuster in Form von Zwei- oder Vier-Block Anordnungen in der Umverpackung. Diese Option ermöglicht insbesondere beim Einsatz von Standardverpackungen gegenüber der üblichen Ein-Block Anordnung der Produkte eine bessere Stauraumnutzung der Palette. Das folgende Beispiel illustriert das Verbesserungspotenzial komplexer Packmuster beim Einsatz von Standardverpackungen: Es kommt ein volumenmäßig kleinerer Standardkarton zum Einsatz und auch die Nutzung der Palette wird wesentlich verbessert.

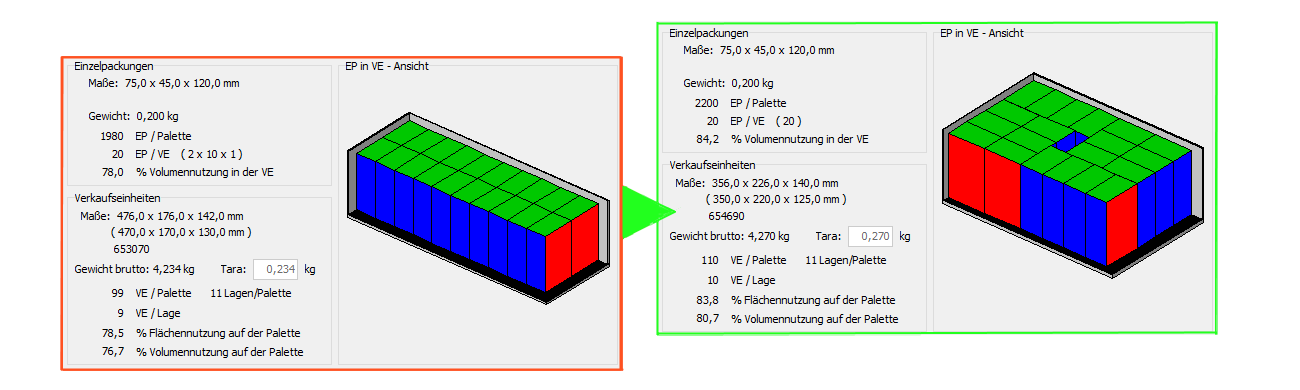

Von einem Produkt mit den Abmessungen L = 75 mm, B = 45 mm, H = 120 mm sollen 20 Produktpackungen, ihre Höhe vertikal orientiert, in eine Standardverpackung aus dem Sortiment eines unserer Kunden gepackt werden. Die volumenmäßig kleinste Standardverpackung im hier verwendeten Sortiment mit der üblichen lagenweisen Ein-Block Anordnung der Produkte im Umkarton wird in der nachfolgenden Abbildung links wiedergegeben. Bei Umsetzung dieses Lösungsvorschlags lassen sich 1.980 Produkte auf der Palette platzieren.

In dieser Situation kann MultiPack dem Anwender durch die Berechnung einer komplexen Anordnung der 20 Produkte, hier einer Vier-Block Anordnung, eine andere Standardverpackung aus dem Sortiment unseres Kunden vorschlagen: Mit dem in der nachfolgenden Abbildung rechts wiedergegeben Lösungsvorschlag lassen sich 2.200 Produkte auf der Palette platzieren. Aufgrund der um 11% verbesserten Nutzung der Palette kann der Anwender mit diesem Lösungsvorschlag jede zehnte Palette und damit beachtliche Logistikkosten einsparen.

Die optimierte Vier-Block Anordnung der Produkte im Umkarton verbessert die Palettenauslastung von 1.980 auf 2.200 Produkte pro Palette

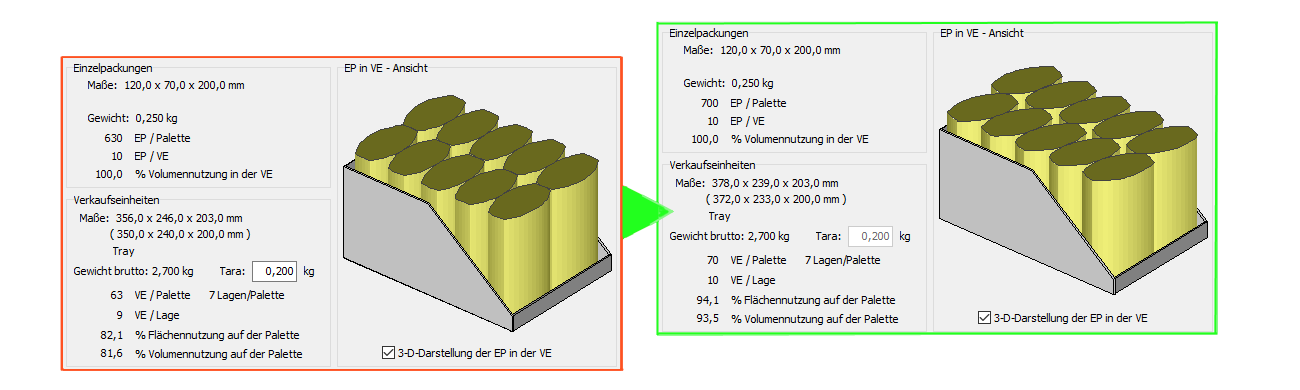

Auch für Produkte in der Form eines Kreis- oder elliptischen Zylinders ermitteln unsere Kunden im Rahmen der Zweistufigen Analyse von MultiPack, ob und wie komplexe Produktanordnungen zu einer besseren Nutzung der Palette führen. Von einem Produkt in Form eines elliptischen Zylinders werden bisher 10 Einzelpackungen in Form einer orthogonalen 2 x 5 Anordnung in einem Tray platziert (in der nachfolgenden Abbildung links dargestellt). Das Ergebnis: Es lassen sich 630 Produkte auf einer Palette platzieren. Die Volumennutzung der Palette beträgt 81%. Gelingt durch eine veränderte Anordnung der Produkte im Tray eine bessere Nutzung der Palette? Die Optimierungsalgorithmen von MultiPack berechnen für diese komplexe Aufgabenstellung in Sekundenbruchteilen einen palettengerechten Lösungsvorschlag: Mit einer marginal veränderten Ausrichtung der 10 Produkte in der Umverpackung (in der nachfolgenden Abbildung rechts dargestellt) gelingt eine optimale Dimensionierung der Umverpackung und zugleich eine wesentlich bessere Nutzung der Palette: 700 statt 630 Produkte pro Palette oder mit anderen Worten: Mit dem von MultiPack berechneten Lösungsvorschlag kann der Anwender im Lager und beim Transport auf jede zehnte Palette verzichten.

Die optimierte nicht-orthogonale Ausrichtung der 10 Produkte im Tray verbessert die Palettenauslastung von 630 auf 700 Produkte pro Palette

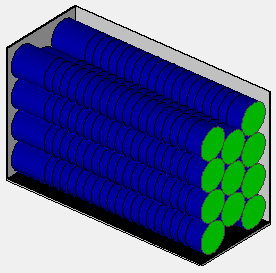

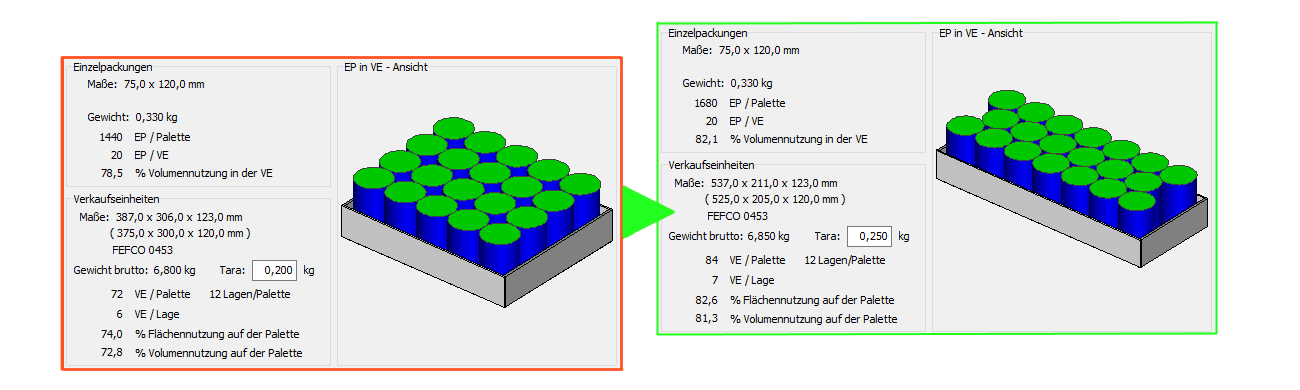

Auch für kreiszylindrische Produktpackungen lässt sich über eine komplexe Anordnung der Produkte in der Umverpackung oft eine bessere Nutzung der Palette erzielen, sowohl beim Einsatz einer maßgeschneiderten Umverpackung als auch bei der Verwendung einer Standardverpackung. Ob und in welcher Größenordnung Einsparpotenziale bestehen, lässt sich mit der Zweistufigen Analyse von MultiPack innerhalb von Sekunden überprüfen. Das folgende Beispiel illustriert das über eine komplexe Anordnung erschließbare Einsparpotenzial beim Einsatz einer maßgeschneiderten Umverpackung, in der 20 Dosen einlagig platziert werden sollen. Bei einer orthogonalen Anordnung der Produkte im Umkarton gelingt mit einer optimal dimensionierten Umverpackung die Platzierung von 1.440 Produkten auf der Palette (in der nachfolgenden Abbildung links dargestellt). Die von MultiPack berechnete verschachtelte Anordnung der 20 Produkte in der maßgeschneiderten Umverpackung (in der nachfolgenden Abbildung rechts dargestellt) führt zu einer wesentlich besseren Nutzung der Palette: Es lassen sich nunmehr 1.680 Produkte auf der Palette platzieren. Mit anderen Worten: Der Anwender kann bei Umsetzung dieses Lösungsvorschlags im Lager und beim Transport auf jede siebte Palette verzichten.

Die optimierte verschachtelte Anordnung der 20 Produkte im Tray verbessert die Palettenauslastung von 1.440 auf 1.680 Produkte pro Palette

Die Palette mit der optimierten Anzahl der Produkte pro Umverpackung bestmöglich nutzen

In dem Eingangsbeispiel wurde für eine quaderförmige Produktpackung exemplarisch gezeigt, wie sich eine Variation der Anzahl der Produkte pro Umverpackung innerhalb eines vom Anwender vorgegebenen Intervalls auf die Nutzung der Palette auswirken kann. Auch für andere Geometrien der Einzelpackung lässt sich im Rahmen der Zweistufigen Analyse von MultiPack schnell und zuverlässig untersuchen, ob und in welcher Größenordnung eine Veränderung der Anzahl der Produkte pro Umverpackung zu einer besseren Nutzung der Palette führt.

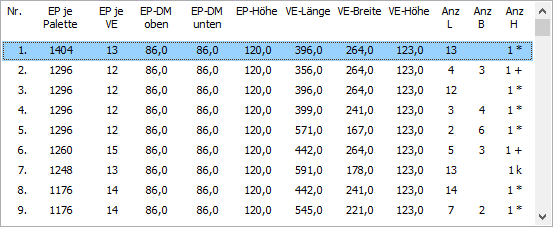

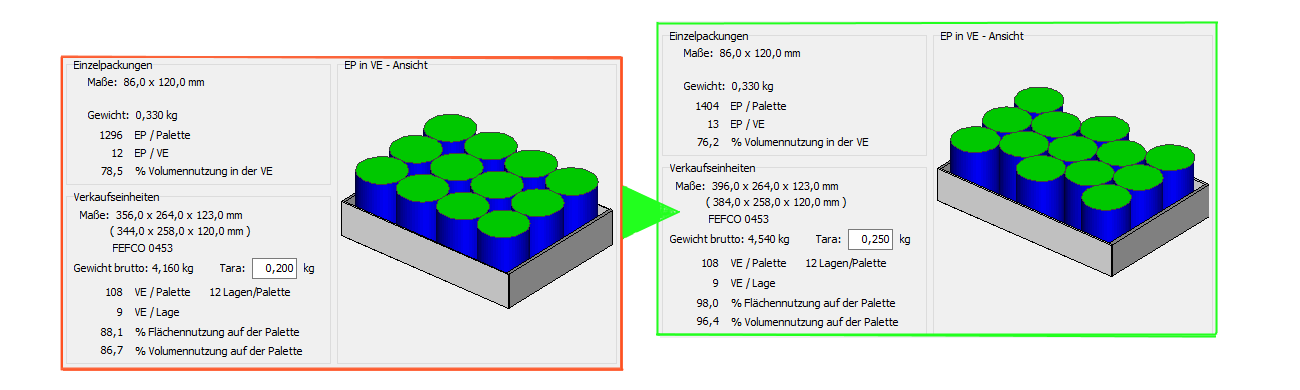

In dem folgenden Beispiel werden bisher 12 kreiszylindrische Produktpackungen in einer orthogonalen 4 x 3 Anordnung in einem palettengerechten Tray, FEFCO 0453, platziert (in der nachfolgenden Abbildung links dargestellt) mit dem Ergebnis: Jede Palette kann 1.296 Produkte aufnehmen (Lösungsvorschlag 2 in der Lösungsliste). Da der Handel auch Trays mit bis zu 15 Produkten akzeptiert, will der Anwender diese Option mit der Zweistufigen Analyse von MultiPack analysieren. Die in Sekundenbruchteilen von MultiPack erstellte Lösungsliste dokumentiert, dass allein ein gegenüber der Ausgangslösung 40 mm längeres Tray mit 13 Produkten in einer versetzten Anordnung (in der nachfolgenden Abbildung rechts dargestellt) eine bessere Nutzung der Palette anbietet: 1.404 statt bisher 1.296 Produkte pro Palette. Eine weitere Information aus der Lösungsliste kann für den Anwender auch interessant sein: Ein gegenüber der Ausgangslösung 86 mm längeres Tray mit 15 Produkten (Lösungsvorschlag 6) nutzt den Palettenstauraum mit 1.260 Produkten nahezu im gleichen Umfang wie die Ausgangslösung.

Lösungsliste

Mit der optimierten Anzahl der Produkte pro Umverpackung die Palette besser nutzen: Verbesserung von 1296 auf 1404 Produkte pro Palette

Auch weniger Material bei der Umverpackung kann die Nutzung der Palette signifikant verbessern

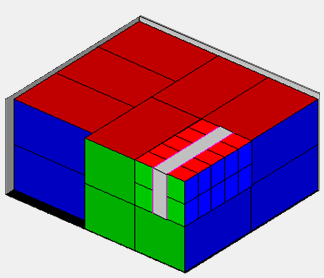

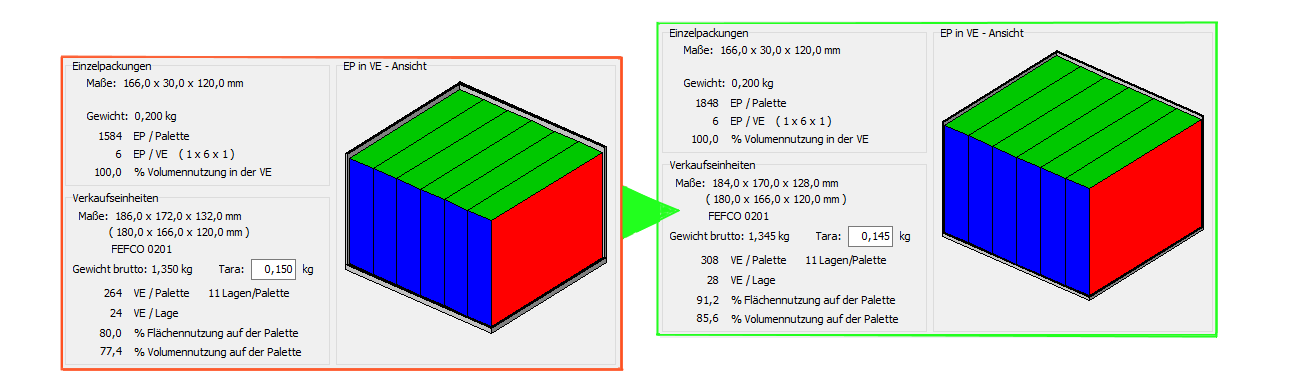

Lässt sich die Materialstärke der eingesetzten Umverpackung bei gleich hoher Stabilität und Schutzfunktion um 1 mm reduzieren, z. B. beim Einsatz von Wellpappe durch dünnere Decklagen oder weniger hohe Wellen, dann können die dadurch ausgelösten geringfügigen Reduzierungen der Außenabmessungen der Umverpackung mitunter die Nutzung der Palette wesentlich verbessern. Dies illustriert das folgende Beispiel: Der Anwender setzt für ein quaderförmiges Produkt einen maßgeschneiderten Umkarton, FEFCO 0201, Materialstärke 3 mm, mit den Außenabmessungen 186 x 172 x 132 mm ein. Jeder Umkarton nimmt 6 Produktpackungen auf (in der nachfolgenden Abbildung links dargestellt). Bei diesen Abmessungen lassen sich pro Lage maximal 24 Umkartons auf der Palette platzieren. Eine Reduzierung der Materialstärke dieses Packmittels um 1 mm verringert die Außenabmessungen des Umkartons auf 184 x 170 x 128 mm. Mit den neuen Abmessungen des Umkartons lassen sich pro Lage 28 Umkartons auf der Palette platzieren (in der nachfolgenden Abbildung rechts dargestellt). Unter welchen Voraussetzungen vergleichbare Verbesserungen der Palettennutzung gelingen, visualisiert der Palettierkatalog von MultiPack (https://palettierung-software.de/#potential).

Verbesserung der Palettennutzung von 1584 auf 1848 Produkte pro Palette durch Reduzierung der Materialstärke der Umverpackung um 1 mm

Mit optimierten Produktabmessungen die Palette bestmöglich nutzen

Bei den für den Endverbraucher bestimmten Produkten wird über die Gestaltung der Produktverpackungen primär unter Marketingaspekten entschieden. Dennoch ist es sinnvoll, mit MultiPack auch die damit verbundenen Implikationen für die Nutzung der Palette zu analysieren und hier gegebenenfalls auch Verbesserungsmöglichkeiten aufzuzeigen. Nicht selten lassen sich durch minimale, für den Endkunden nicht oder kaum wahrnehmbare maßliche Änderungen der Produkpackung beachtliche Verbesserungen erzielen.

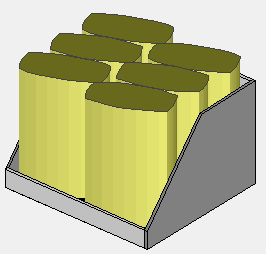

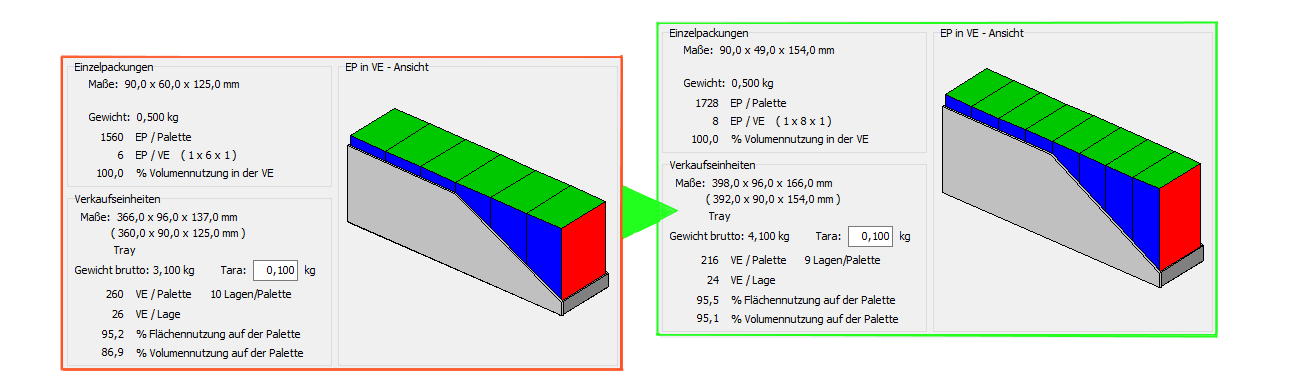

Bei einigen Lebensmitteln, wie z. B. Getreideprodukten, Hülsenfrüchten oder Müsli und ebenso bei anderen Schüttgütern bestehen gute Voraussetzungen für eine palettengerechte Dimensionierung von Produktverpackung und Umverpackung. Hier ein Beispiel: Ein Anbieter von Hülsenfrüchten in Bioqualität bündelt bisher 6 Produktpackungen mit den Abmessungen L = 90 mm, B = 60 mm und H = 125 mm in einem regalgerechten Tray (in der nachfolgenden Abbildung links dargestellt). Es lassen sich 1.560 Produkte auf der Palette platzieren.

Aufgrund der gestiegenen Nachfrage schlägt der Handel vor, dass zukünftig 8 Produkte in einem regalgerechten Tray mit gleicher Breite angeliefert werden. Die Zweistufige Analyse von MultiPack berechnet nach den Vorgaben des Anwenders für die Abmessungen der Produktpackung drei verschiedene optimale Alternativen, so z. B. den folgenden optimalen Lösungsvorschlag: L = 90 mm, B = 49 mm und H = 154 mm. Mit der hier vorgeschlagenen Verpackungslösung für Produkt- und Umverpackung (in der nachfolgenden Abbildung rechts dargestellt) gelingt auch eine verbesserte Nutzung der Palette um ca. 10%: Es lassen sich nunmehr 1.728 Produkte auf der Palette platzieren mit einem gleich breiten und 32 mm längeren Tray.

Durch Optimierung von Anzahl und Abmessungen des Produktes im Tray wird die Palettenauslastung von 1.560 auf 1.728 Produkte pro Palette verbessert

Die bestmögliche Behälterauslastung mit komplexen Anordnungen der Packstücke ermitteln

Eine optimale Packdichte beim Befüllen der Behälter spart Zeit und Geld bei Transporten und im Lager. Die Behälterauslastung lässt sich häufig verbessern, wenn statt einer lagenweisen Platzierung der Packstücke im Behälter in einer Ein-Block Anordnung eine von MultiPack angebotene alternative Anordnung gewählt wird: Eine Zwei- oder Vier-Block Anordnung oder eine komplexe 3D-Anordnung. Die Berechnung optimaler alternativer Anordnungen wird z. B. in dem bei unseren Kunden aus der Pharmabranche eingesetzten Erweiterungsmodul MultiPack-Faltschachtel-Analyse angeboten. Viele Pharmaprodukte werden in kleinformatigen Faltschachteln verpackt, zu Faltschachtelbündeln zusammengefasst und in Behälter gepackt. Um eine maximale Packdichte im Behälter zu erreichen, ermitteln die Optimierungsalgorithmen des Moduls MultiPack-Faltschachtel-Analyse eine bestmögliche lagenweise Befüllung des Behälters sowohl in Form einer Ein-Block Anordnung als auch mit einer Zwei- oder Vier-Block Anordnung und ebenso eine optimale 3D-Platzierung der Faltschachtelbündel im Behälter. Stehen mehrere unterschiedlich dimensionierte Behälter zur Auswahl, ermittelt das Modul MultiPack-Faltschachtel-Analyse sekundenschnell den Behälter mit der bestmöglichen Behälterauslastung. Auf Basis der von den Optimierungsalgorithmen ermittelten Lösungsvorschläge kann der Anwender entscheiden, welcher Lösungsvorschlag umgesetzt werden soll.

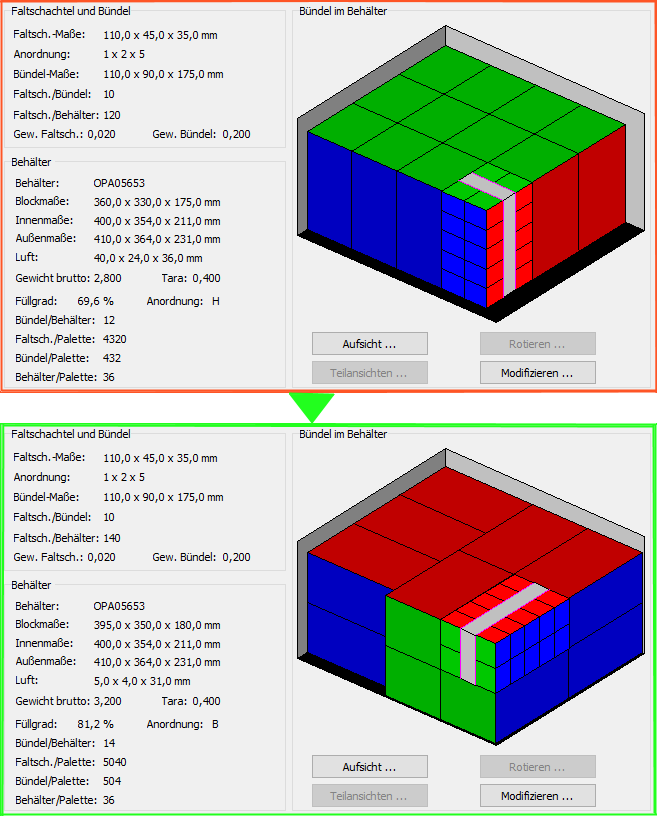

Das folgende Beispiel basiert auf den Daten eines Kunden aus der Pharmabranche. Die Ergebnisse der Optimierung werden in den beiden nachfolgenden Abbildungen visualisiert. Bei einer lagenweisen Platzierung der Zehnerbündel im eingesetzten Behälter lassen sich mit einer Ein-Block Anordnung 120 Produkte und mit einer Zwei-Block Anordnung 140 Produkte im Behälter platzieren.

Eine optimierte lagenweise Zwei-Block Anordnung verbessert die Behälterauslastung gegenüber einer optimierten Ein-Block Anordnung von 120 auf 140 Faltschachteln

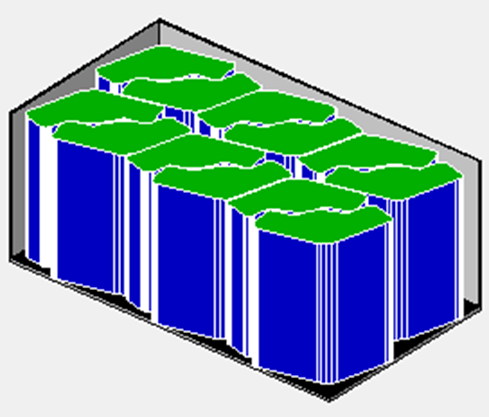

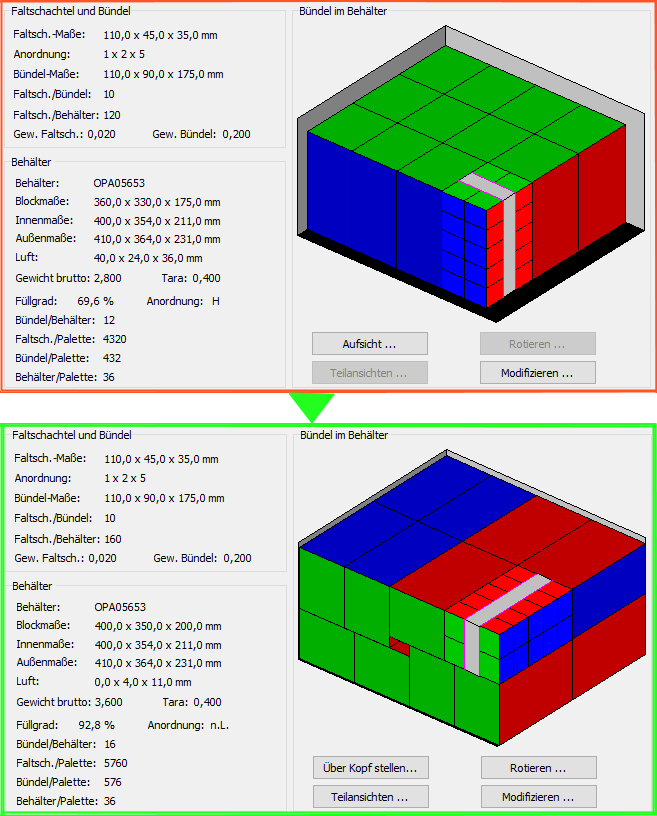

Eine noch bessere Behälterauslastung mit 160 Produkten gelingt mit der von MultiPack optimierten 3D-Anordung der Produktbündel im Behälter (vgl. die zweite nachfolgende Abb.). Dieses repräsentative Praxisbeispiel illustriert eindrucksvoll, wie die von MultiPack optimierten komplexen Anordnungsmuster beim Anwender zu beachtlichen Einsparungen bei den Logistikkosten führen.

Sofern kein Behälter mit vorgegebenen Abmessungen, sondern eine optimal dimensionierte Transportverpackung zum Einsatz kommen soll, lassen sich im Rahmen der Dreistufigen Analyse von MultiPack unter Beachtung der Vorgaben des Anwenders palettengerechte Transportverpackungen berechnen.

Eine optimierte 3-D Anordnung der Faltschachtelbündel verbessert die Behälterauslastung gegenüber einer optimierten Ein-Block Anordnung von 120 auf 160 Faltschachteln pro Behälter

Für Faltschachtel-Zuschnitte palettengerechte Umverpackungen planen

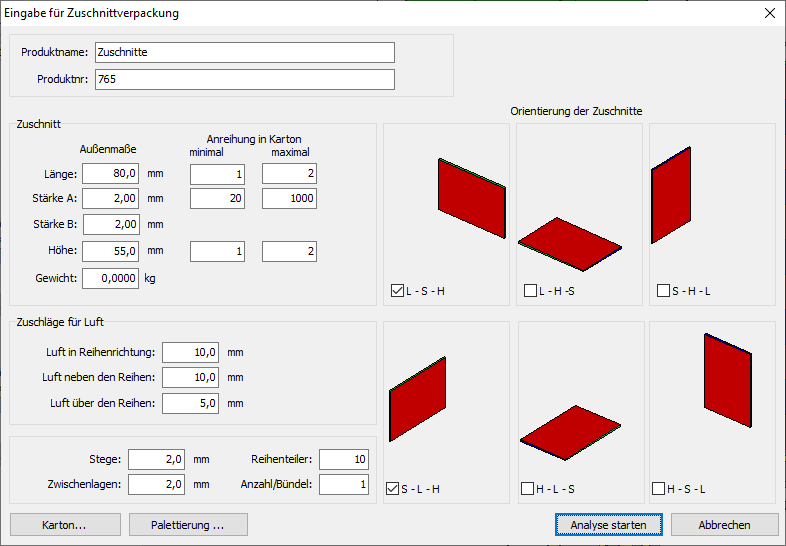

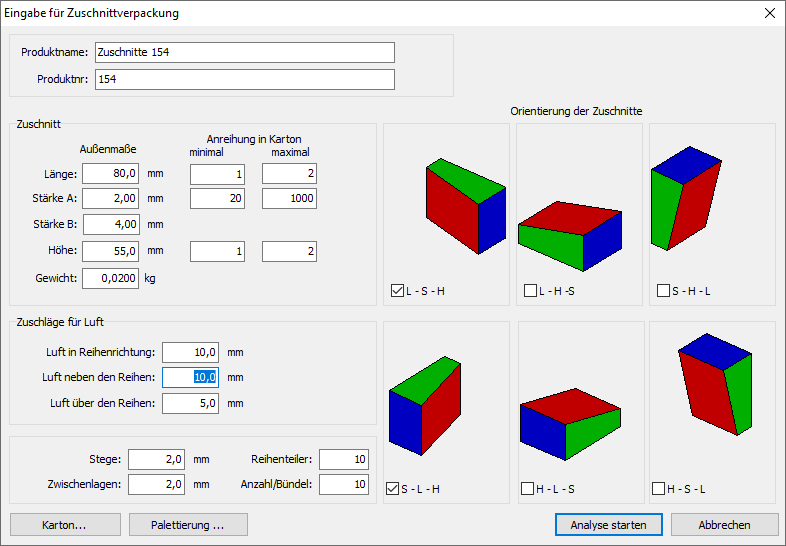

Viele Hersteller von Packmitteln setzen die Zweistufige Analyse von MultiPack im Rahmen der Verpackungsentwicklung für ihre Kunden ein und ebenso das primär für sie entwickelte Modul MultiPack-Zuschnittverpackung. Diese Software optimiert die Abmessungen maßgeschneiderter Umverpackungen für Faltschachtel-Zuschnitte und ähnliche Produktformate mit dem Ziel, die Anzahl der Zuschnitte pro Palette zu maximieren. Will der Anwender einen Behälter aus dem vorhandenen Bestand einsetzen, ermittelt das Modul MultiPack-Zuschnittverpackung den Behälter mit der besten Palettennutzung. Sofern die Anzahl der Zuschnitte pro Umverpackung innerhalb eines definierten Intervalls variieren darf, berechnet das Programm MultiPack-Zuschnittverpackung die optimale Stückzahl, um den Palettenstauraum bestmöglich zu nutzen. In den beiden folgenden Beispielen wird die Anzahl und die Anordnung der Zuschnitte in der Umverpackung mit dem Ziel optimiert, die Anzahl der Zuschnitte pro Palette zu maximieren.

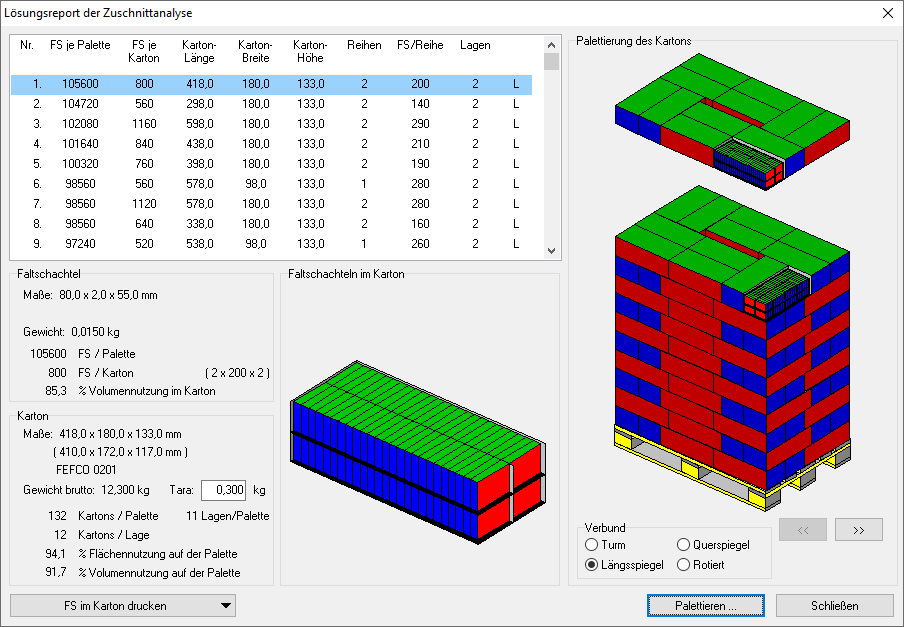

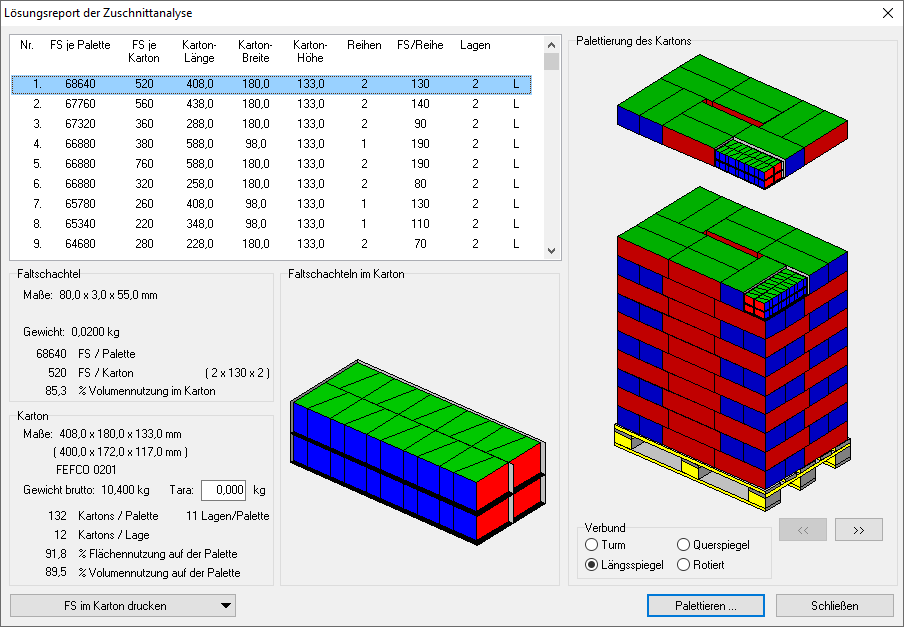

Im ersten Beispiel geht es um plane Zuschnitte von Faltschachteln, die ungebündelt in die Umverpackung gepackt werden sollen. Zu ermitteln ist die Umverpackung mit der bestmöglichen Stauraumnutzung der Palette. Nach Vorgabe des Anwenders kann jede Umverpackung maximal 1.200 Zuschnitte aufnehmen. Die Abmessungen und zulässige Vertikalorientierung der Zuschnitte in der Umverpackung, die einzuhaltenden Handling-Abstände (Luft) sowie der Einsatz von Stegen und Zwischenlagen werden in der nebenstehenden Eingabemaske erfasst. Der nebenstehend dargestellte Lösungsreport informiert den Anwender in 3D über den Lösungsvorschlag mit der besten Nutzung des Palettenstauraums sowie – anhand der Lösungsliste – über weitere Lösungsvorschläge, die gegebenenfalls auch für den Anwender von Interesse sein können. Die bestmögliche Palettennutzung wird erreicht, wenn die Umverpackung 800 Zuschnitte aufnimmt.

Eingabefenster für plane Zuschnitte

Lösungsreport von MultiPack-Zuschnittverpackung: Optimale Umverpackung für plane Zuschnitte

Geklebte Zuschnitte haben aufgrund des Kleberandes unterschiedliche Materialstärken. Sie werden deshalb gebündelt – im folgenden Beispiel sind es 10 Zuschnitte pro Bündel – und jeweils 2 Bündel werden paarweise versetzt im Umkarton angeordnet. Zu ermitteln ist die Umverpackung mit der bestmöglichen Stauraumnutzung der Palette. Nach Vorgabe des Anwenders kann jede Umverpackung maximal 800 Zuschnitte aufnehmen. Die Abmessungen und zulässigen Vertikalorientierungen der Zuschnitte in der Umverpackung, die einzuhaltenden Handling-Abstände (Luft) sowie der Einsatz von Stegen und Zwischenlagen werden in der rechts wiedergegebenen Eingabemaske erfasst. Der rechts wiedergegeben Lösungsreport informiert den Anwender über den Lösungsvorschlag mit der besten Nutzung des Palettenstauraums sowie – mit der Lösungsliste – über weitere Lösungsvorschläge, die gegebenenfalls für den Anwender von Interesse sein können. Die bestmögliche Palettennutzung wird erreicht, wenn die Umverpackung 520 Zuschnitte aufnimmt.

Sofern größere Faltschachtel- und Kartonzuschnitte direkt auf die Palette gepackt werden sollen, gelingt eine optimale Palettierung mit MultiPack-Complex. (weitere Informationen hierzu unter https://www.palettierung-software.de).

Eingabefenster für gebündelte geklebte Zuschnitte

Lösungsreport von MultiPack-Zuschnittverpackung: Optimale Umverpackung für gebündelte geklebte Zuschnitte

Für Teile mit komplexen Geometrien den palettengerechten Umkarton planen oder den optimalen Behälter ermitteln

Für Produkte mit komplexen Geometrien, wie z.B. Bauteile in der Industrie, ermittelt die Zweistufige Analyse von MultiPack–Complex sekundenschnell palettengerechte Verpackungslösungen. Der Anwender kann nach seinen Vorgaben sowohl einen palettengerechten Umkartons planen als auch den Behälter mit der besten Behälterauslastung aus dem vorgegebenen Bestand ermitteln. Primäre Zielsetzung ist die Maximierung der Anzahl der komplexen Objekte pro Palette.

Dank MultiPack-Complex entfallen aufwendige Packversuche, oft mit unbefriedigenden Ergebnissen. Unsere Kunden realisieren mit der Zweistufigen Analyse von Multipack-Complex ein beachtliches Einsparpotenzial bei den Logistikkosten. Aufgrund der sekundenschnellen Berechnungen der bestmöglichen Verpackungslösungen spart MultiPack-Complex auch sehr viel Zeit, die unsere Kunden für eine effektive Planung der Verpackungs- und Logistikprozesse nutzen können.

Die Vorzüge der Zweistufigen Analyse von MultiPack-Complex

- Die Benutzeroberfläche ist sehr einfach und intuitiv bedienbar

- Die Abmessungen der eingesetzten Ladungsträger (Palette, Behälter) können frei gewählt werden

- Die Konturen des komplexen Packstücks werden aus den CAD-Dateien des Anwenders in das Modul MultiPack-Complex importiert

- Der Anwender kann für die Anordnung der komplexen Objekte im Umkarton vorgeben, welche Anordnungsstrukturen im Umkarton zugelassen sind

- Die Optimierungsergebnisse sind innerhalb weniger Sekunden verfügbar

- Berechnete Verpackungslösungen sowie die zugehörigen Lagen- und Staupläne werden in 3D visualisiert und unterstützen dadurch die Bewertung der Packergebnisse

- Selbstverständlich lassen sich zusätzliche kundenspezifische Funktionen in MultiPack-Complex integrieren.

Für komplexe Teile einen palettengerechten Umkarton planen

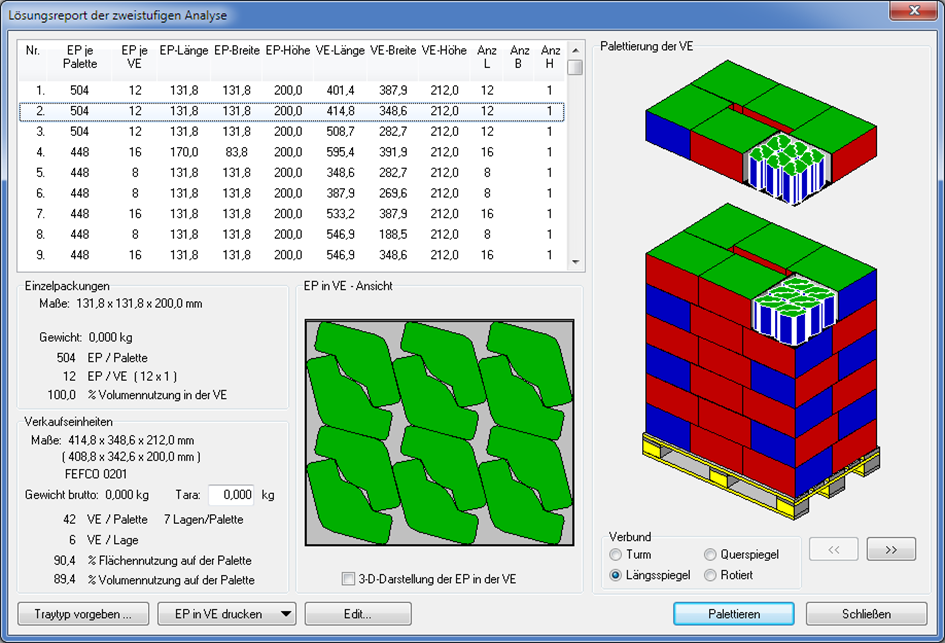

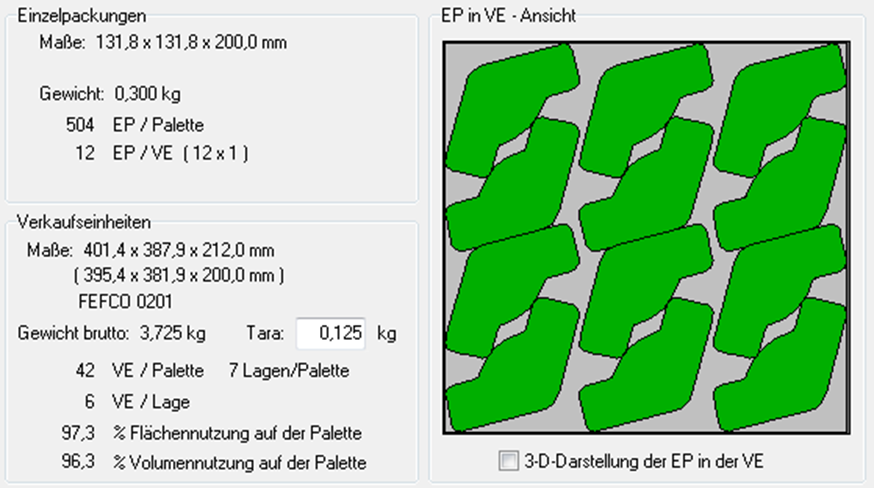

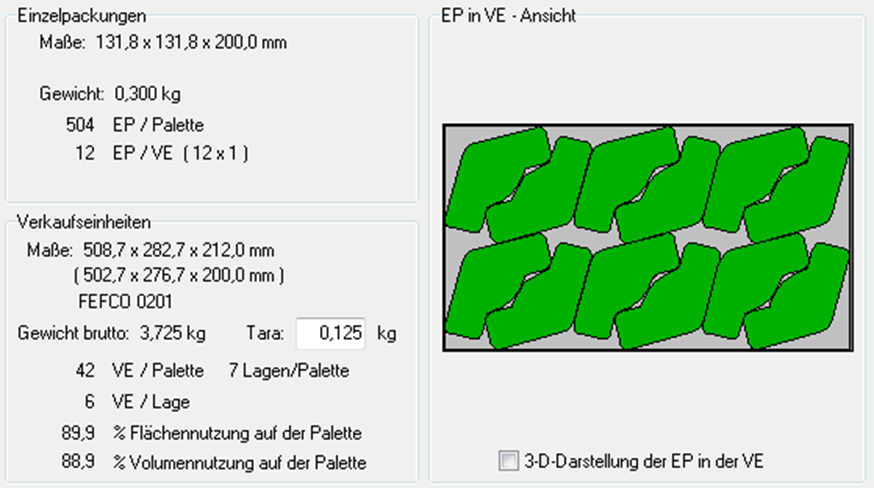

Der Anwender kann bezüglich der Anzahl der Produkte pro Umkarton ein Intervall vorgeben. Der in der nebenstehenden Abbildung wiedergegebene Lösungsreport visualisiert die Optimierungsergebnisse einer Kundenanwendung, bei der zwischen 8 und 16 komplexe Teile pro Umverpackung verpackt werden dürfen. Die beste Volumennutzung der Palette mit 504 Teilen pro Palette gelingt mit einer Umverpackung, die 12 Teile in geschachtelter Anordnung aufnimmt. Wie in der Lösungsliste des nebenstehenden Lösungsreports wiedergegeben, hat MultiPack-Complex drei verschiedene optimale Abmessungen der Umverpackung berechnet. Der Anwender hat sich für den nebenstehend wiedergegebenen zweiten optimalen Lösungsvorschlag entschieden. Die Anordnung der komplexen Teile in den beiden anderen optimal dimensionierten Umverpackungen wird in den beiden folgenden Abbildungen dargestellt.

Lösungsreport von MultiPack-Complex: Optimale Umverpackung durch optimierte Anzahl und Anordnung der komplexen Teile (Lösungsvorschlag 2)

Optimale Umverpackung durch optimierte Anzahl und Anordnung der komplexen Teile (Lösungsvorschlag 1)

Optimale Umverpackung durch optimierte Anzahl und Anordnung der komplexen Teile (Lösungsvorschlag 3)

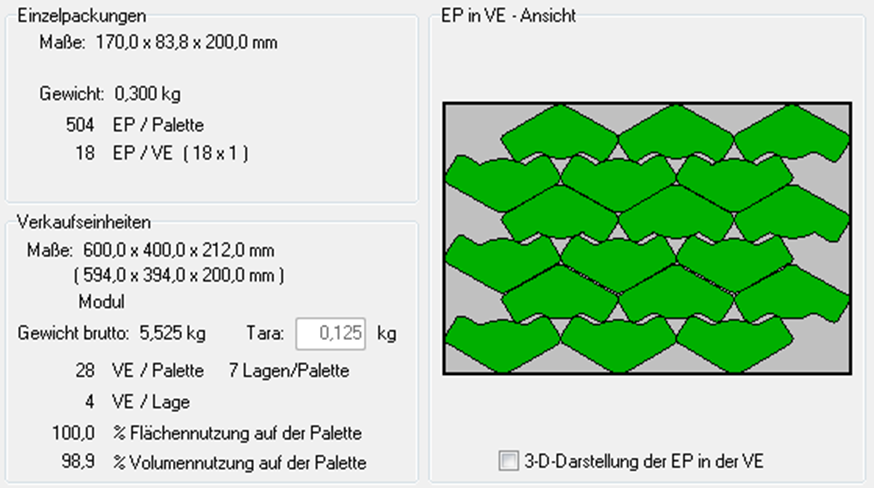

Für komplexe Teile den Behälter mit der besten Palettennutzung ermitteln

Im folgenden Beispiel geht es dem Anwender darum, für das oben vorgestellte komplexe Bauteil auch das Einsatzpotenzial vorhandener Behälter zu sichten. Der eingesetzte Behälter soll maximal 20 Bauteile aufnehmen. Innerhalb von Sekunden haben die Optimierungsalgorithmen von MultiPack-Complex den optimalen Behälter ermittelt: Zum Einsatz kommt ein modulgerechter Behälter mit den Außenabmessungen 600 x 400 x 212 mm, in den sich maximal 18 komplexe Teile in geschachtelter Anordnung packen lassen. Mit diesem Lösungsvorschlag lassen sich 504 Teile in 28 Behältern auf der Palette platzieren. Bezüglich der Anordnung der 18 Bauteile im Behälter hat MultiPack-Complex mehrere Lösungsvorschläge berechnet. Der Anwender favorisiert den in der nebenstehenden Abbildung wiedergegebenen Lösungsvorschlag.

Optimale Behälterauslastung durch optimierte Anzahl und Anordnung der komplexen Teile

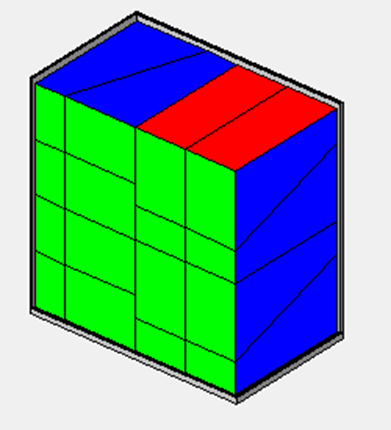

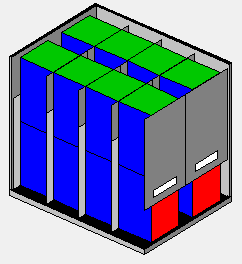

Optimale Verpackungen mit der Dreistufigen Analyse planen: Überblick

Die Dreistufige Analyse von MultiPack betrachtet einen dreistufigen Packvorgang: Wie bei der Zweistufigen Analyse werden mehrere Einzelpackungen in Umverpackungen gepackt. Die Umverpackungen werden jedoch nicht direkt auf der Palette platziert, sondern mehrere Umverpackungen werden in eine Transportverpackung gepackt, die dann palettiert wird.

Das Modul MultiPack-Dreistufige Analyse ist ein äußerst leistungsfähiges Analyse- und Planungswerkzeug für die simultane optimale Gestaltung der Einzelpackung, Umverpackung und/oder Transportverpackung. Auch hier werden unter Beachtung der Vorgaben des Anwenders Verpackungslösungen berechnet, die die Anzahl der Produkte pro Palette maximieren.

Nach den Vorgaben des Anwenders lassen sich zusätzlich zu den in der Zweistufigen Analyse aufgeführten Parametern u. a. folgende Analyseparameter variieren:

- Anzahl der Umverpackungen pro Transportverpackung

- Anordnung der Umverpackungen in der Transportverpackung

- Konstruktion und Materialstärke der Transportverpackung

- Berechnung einer optimal dimensionierten Transportverpackung oder Auswahl eines Transportbehälters (Standardverpackung oder Mehrwegbehälter) mit bester Volumennutzung

- Palettierung der Transportpackung: Entweder in Lagen als Verbund- oder Turmstapelung oder ohne Lagenbindung, d. h. 3-dimensional verschachtelt

- Zulässige Packstrukturen der Lagenpläne.

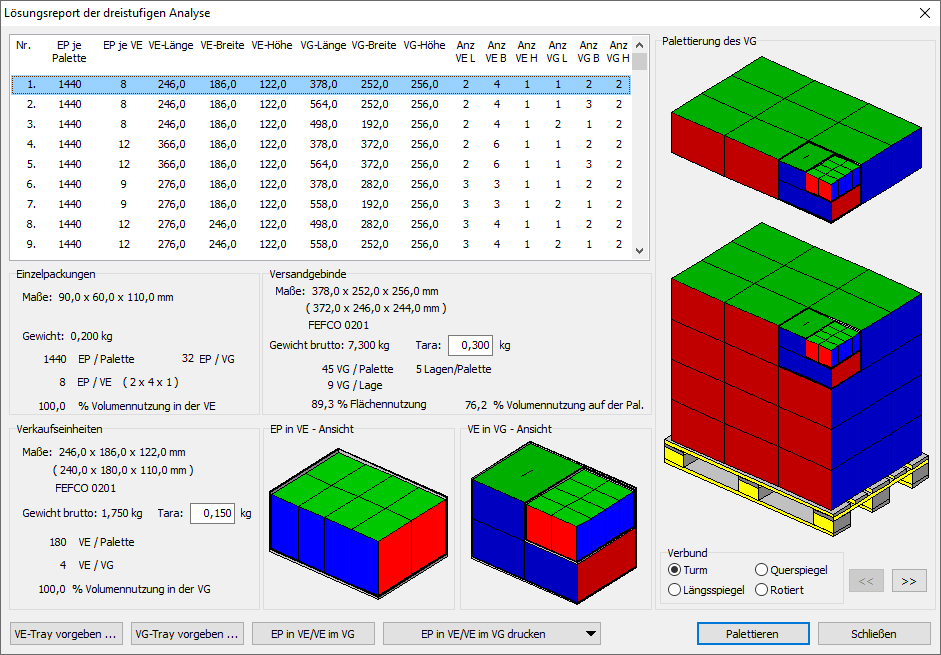

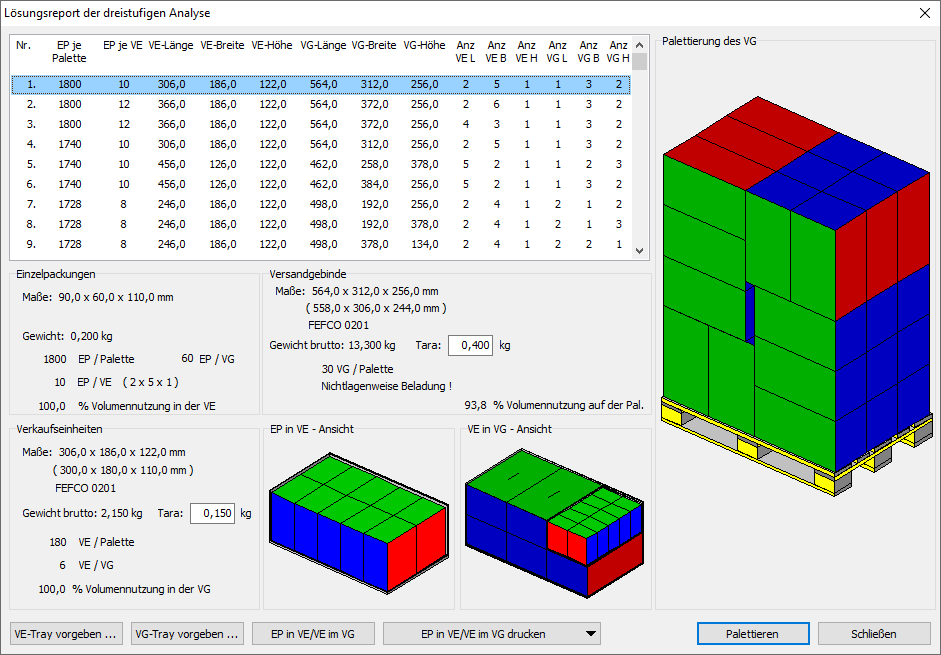

Beispiel einer Dreistufigen Analyse mit MultiPack

Zur Illustration des Einsatzpotenzials der Dreistufigen Analyse von MultiPack wird im Folgenden das Eingangsbeispiel zur Zweistufigen Analyse aufgegriffen: Von einem Produkt mit den Abmessungen 90 x 60 x 110 mm sollen zwischen 8 und 12 Produkte in der Umverpackung einlagig angeordnet werden. Die Umverpackung soll jedoch nicht palettiert werden. Mehrere Umverpackungen, hier zwischen 4 und 6, sollen ein- oder mehrlagig in einer optimal dimensionierten Transportverpackung platziert werden. Bezüglich der Palettierung der Transportpackungen sollen beide von MultiPack vorgesehene Möglichkeiten analysiert werden: Sowohl eine lagengebundene Palettierung als auch eine Palettierung ohne Lagenbindung.

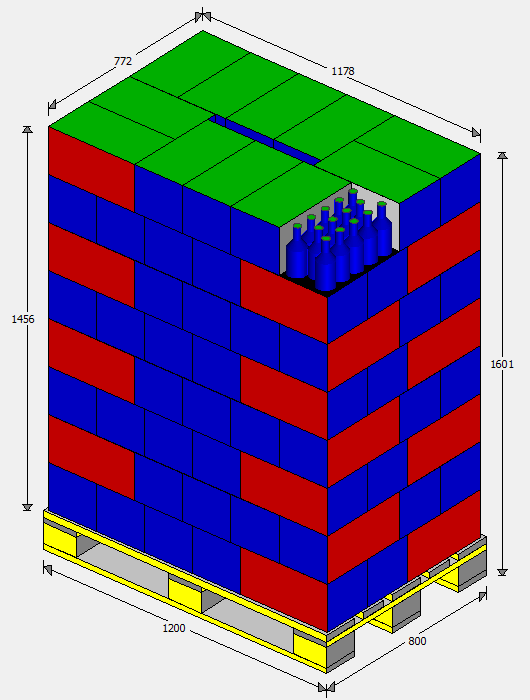

Lagenweise Palettierung der Transportverpackungen

Die Algorithmen der Dreistufigen Analyse von MultiPack optimieren simultan alle drei Verpackungsstufen für jede Ausprägung der Analyseparameter. Die hinsichtlich der Anzahl der Einzelpackungen pro Palette absteigend sortierten Ergebnisse der Analyse werden dem Anwender in Form eines übersichtlichen Lösungsreports angezeigt. Der in der nebenstehenden Abbildung wiedergegebene Lösungsreport zeigt für die hier analysierte Aufgabenstellung links die Liste der ersten 9 von insgesamt 31 berechneten optimalen Lösungsvorschlägen, im rechten Fensterbereich den besten Palettenstauplan für den markierten Lösungsvorschlag und im linken unteren Fensterbereich Informationen zur Einzelpackung, Umverpackung und Transportverpackung sowie zur Anordnung der Einzelpackungen in der Umverpackung und der Umverpackungen in der Transportverpackung.

Im Falle einer Palettierung der Transportpackungen in Lagen lassen sich maximal 1.440 Produkte auf der Palette platzieren. Die Volumennutzung der Palette beträgt 76%. MultiPack hat insgesamt 31 verschiedene optimale Verpackungslösungen berechnet, die sich hinsichtlich der Anzahl der Einzelpackungen pro Umverpackung und ihrer Anordnung in der Umverpackung sowie hinsichtlich der Anzahl der Umverpackungen pro Transportverpackung und ihrer Anordnung in der Transportverpackung unterscheiden. Mit den von MultiPack bereitgestellten leistungsfähigen Analyse- und Planungsfunktionen kann der Anwender jeden einzelnen Lösungsvorschlag eingehend analysieren, ihn gegebenenfalls modifizieren und seine Güte auf der Basis zusätzlicher, für den Anwender relevanter Entscheidungskriterien bewerten.

Lösungsreport der Dreistufigen Analyse: Optimaler Lösungsvorschlag für Umverpackung und Transportpackung

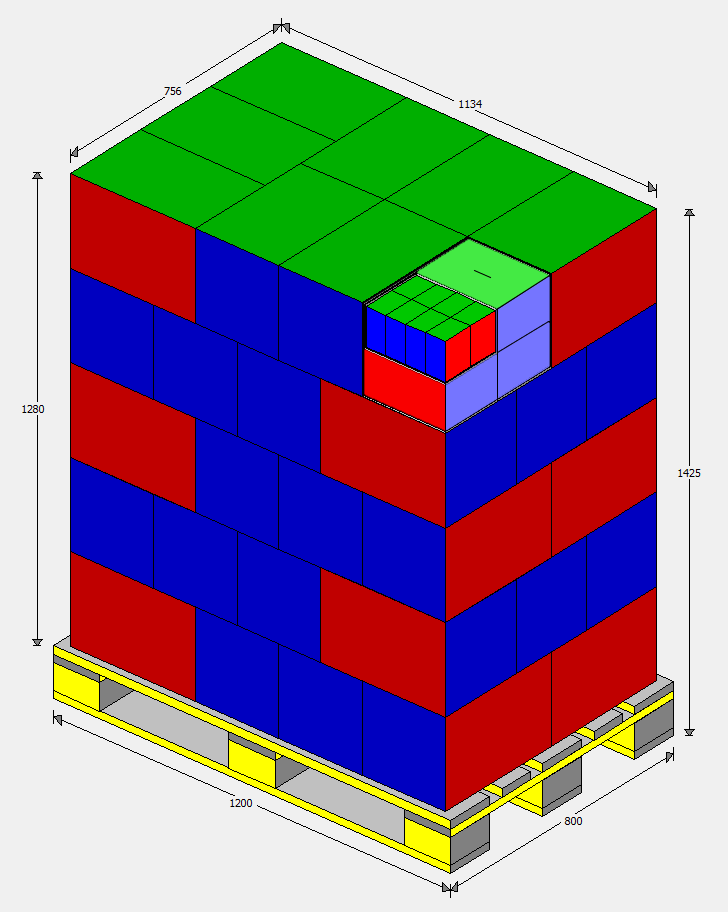

Palettierung der Transportverpackungen ohne Lagenbindung

Für dieses Beispiel gelingt mit einer Palettierung der Transportverpackungen ohne Lagenbindung eine signifikant bessere Volumennutzung der Palette: 1.800 Produkte pro Palette, also 25% mehr als bei einer Palettierung der Transportpackungen in Lagen. MultiPack hat für diese Form der Palettierung drei verschiedene optimale Verpackungslösungen berechnet sowie weitere Lösungsvorschläge, die bezüglich der Palettennutzung nahezu gleich gut sind wie die optimalen Lösungsvorschläge. Mit den von MultiPack bereitgestellten leistungsfähigen Analyse- und Planungsfunktionen kann der Anwender jeden einzelnen Lösungsvorschlag eingehend analysieren, ihn gegebenenfalls modifizieren und seine Güte auf der Basis zusätzlicher, für den Anwender relevanter Entscheidungskriterien bewerten.

Lösungsreport der Dreistufigen Analyse: Optimaler Lösungsvorschlag für Umverpackung und Transportpackung

Sie haben Fragen oder möchten MultiPack testen?

Kontaktieren Sie uns per Kontaktformular, mit einer E-Mail an info@multiscience.de oder rufen Sie uns an.

Wir helfen Ihnen gern weiter.